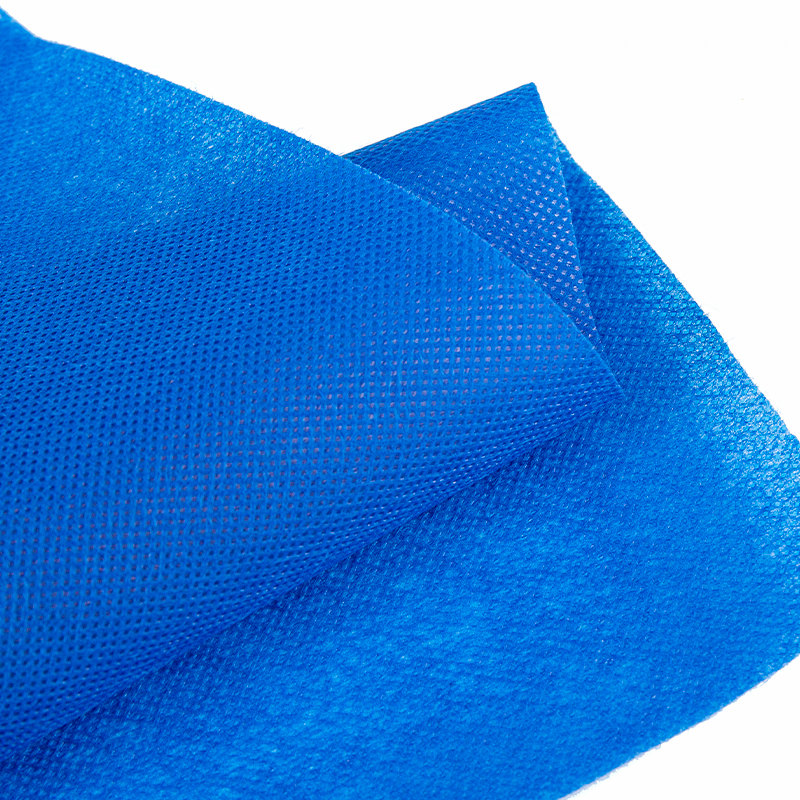

Нетканые материалы из расплава представляют собой важнейший класс материалов, которые произвели революцию в области фильтрации, медицины и гигиены во всем мире. Их уникальная структура, характеризующаяся чрезвычайно тонкими волокнами и высоким соотношением площади поверхности к объему, делает их незаменимыми для выполнения важных барьерных и разделительных функций. Это подробное руководство углубляется в тонкости этого материала, изучает его сложный производственный процесс, разнообразные применения, необходимые проверки качества и ключевые отличия, которые отличают его от других нетканых технологий. Понимание науки, лежащей в основе нетканые материалы, полученные методом выдувания из расплава Это первый шаг к осознанию их жизненно важной роли в современных системах защиты и очистки, обеспечивающих производительность, надежность и безопасность в различных отраслях промышленности.

Основная наука: понимание Как изготавливается нетканый материал из расплава?

Производство нетканые материалы, полученные методом выдувания из расплава представляет собой сложный термомеханический процесс, который превращает полимерную смолу в сеть волокон микронного размера. Этот процесс определяется его способностью создавать исключительно тонкие волокна, часто диаметром менее 10 микрометров, что значительно меньше, чем волокна, полученные другими методами. Эта тонкость является ключом к превосходным фильтрующим и барьерным свойствам материала. Весь процесс очень чувствителен к изменениям температуры, давления воздуха и скорости потока полимера, что требует точного контроля для поддержания постоянной структуры волокна и однородности полотна. Успешный процесс выдувания из расплава позволяет получить продукт с высокой пористостью и хаотизированной ориентацией волокон, что максимально повышает эффективность ткани. Непрерывный и высокоскоростной характер производственной линии позволяет экономически эффективно производить большие объемы высокопроизводительного материала.

Ключевые этапы процесса производства мелтблауна

Производство высококачественных нетканых материалов, полученных методом выдувания из расплава, состоит из четкой последовательности этапов, каждый из которых имеет решающее значение для конечных свойств материала. Первичным сырьем обычно является термопластичный полимер, чаще всего полипропилен, который необходимо тщательно выбирать и готовить. Точность, необходимая на каждом этапе — от прохождения полимера через экструдер до его окончательного сбора в виде нетканого полотна — определяет конечную целостность ткани и ее эксплуатационные характеристики, такие как толщина, базовый вес и распределение пор по размерам. Понимание этих шагов проливает свет на сложность и технологические инновации, присущие созданию этого передового материала.

- H4: Подготовка и экструзия полимеров : Этот начальный этап включает плавление полимерной смолы и продавливание ее через специальную головку.

- Полимер обычно сушат для удаления влаги перед подачей в экструдер.

- В экструдере полимер нагревается до температуры плавления и гомогенизируется.

- Высокоточный дозирующий насос обеспечивает равномерную, непульсирующую подачу расплавленного полимера к матрице.

- H4: Формирование и затухание волокон : это характерный этап, на котором образуются тонкие волокна.

- Расплавленные полимерные нити выдавливаются через многочисленные маленькие отверстия в наконечнике матрицы.

- Высокоскоростной горячий воздух (разжижающий воздух) подается на потоки экструдируемого полимера, быстро растягивая и утончая нити.

- Это механическое растяжение является ключом к достижению диаметра волокон от субмикронного до низкомикронного, необходимого для высокоэффективной фильтрации.

- H4: Формирование и сбор веб-страниц : Ослабленные волокна укладываются на коллекторный экран или ленту.

- Высокоскоростной воздушный поток закаливается (охлаждается) и направляется в сторону коллектора.

- Беспорядочное осаждение и переплетение тонких волокон образуют самосвязанное, высокое и однородное нетканое полотно.

- Использование вакуума под коллектором может повысить стабильность и однородность полотна перед окончательной намоткой.

Важные параметры обработки и их влияние на качество ткани

Качество и характеристики нетканых материалов, изготовленных методом выдувания из расплава, неразрывно связаны с точным контролем различных параметров обработки во время производства. Изменения этих факторов могут радикально изменить диаметр волокна, однородность полотна и, в конечном итоге, эффективность фильтрации и барьерные свойства материала. Например, температура расплава полимера напрямую влияет на вязкость, которая, в свою очередь, влияет на легкость затухания волокна. Аналогично, скорость и температура потока горячего воздуха определяют степень вытяжки волокна и конечную тонкость волокна. Производители должны тщательно управлять этими переменными, чтобы соответствовать строгим отраслевым стандартам, особенно при производстве материалов для критически важных применений, таких как медицинские маски или высокоэффективные воздушные фильтры. Именно этот уровень контроля отличает нетканые материалы премиум-класса, полученные методом экструзии из расплава, от альтернатив более низкого качества.

Ключевые параметры и их влияние кратко изложены ниже:

| Параметр | Влияние на качество ткани | Первичный результат корректировки |

| Температура плавления | Контролирует вязкость полимера и постоянство скорости потока. | Влияет на тонкость и однородность волокна. |

| Скорость горячего воздуха | Определяет степень затухания (растяжения) волокна. | Непосредственно контролирует диаметр волокна (более тонкие волокна = лучшая фильтрация). |

| Расстояние от кристалла до коллектора (DCD) | Влияет на время охлаждения перед осаждением волокна. | Влияет на структуру полотна, толщину и прочность соединения. |

| Производительность полимеров | Количество материала, обрабатываемого в единицу времени. | Определяет плотность ткани (г/м²) и толщину ткани. |

Приложения и производительность: изучение Применение полипропиленовых нетканых материалов, выдутых из расплава

Универсальность и высокие характеристики материалов, полученных методом выдувания из расплава, в первую очередь полипропиленовых нетканых материалов, полученных методом выдувания из расплава, делают их незаменимыми компонентами во множестве промышленных и потребительских товаров. Полипропилен (ПП) является предпочтительным полимером благодаря превосходному сочетанию низкой стоимости, химической стойкости, простоты обработки и присущих ему гидрофобных свойств. Эти ткани являются не просто инертными барьерами; их сложная структура микроденье позволяет им эффективно улавливать микроскопические частицы, сохраняя при этом необходимый поток воздуха или жидкости. Эта двойственность делает их основой для применений, требующих как высокой эффективности, так и воздухопроницаемости, например, в специализированной защитной одежде и сложных системах контроля окружающей среды. Продолжающаяся разработка новых ПП-смол и усовершенствование процессов продолжают расширять сферу применения полипропиленовых нетканых материалов, полученных методом экструзии методом экструзии, укрепляя его статус ключевого высокотехнологичного текстиля.

Ключевая роль в фильтрации воздуха и жидкостей

Одним из наиболее важных и распространенных применений нетканых материалов, выдутых из расплава, является фильтрация. Характерная тонковолокнистая структура полотна обеспечивает очень извилистый путь для потока воздуха или жидкости, обеспечивая эффективный захват частиц посредством комбинации механизмов, включая перехват, столкновение, диффузию и электростатическое притяжение. Это делает их идеальными для различных фильтрующих материалов. При фильтрации воздуха они являются функциональным ядром фильтров типа HEPA, автомобильных салонных фильтров и печных фильтров, где они удаляют пыль, пыльцу, плесень и переносимые по воздуху бактерии. Для фильтрации жидкости они используются в нефтепоглощающих бонах, осветлителях промышленных технологических жидкостей и картриджах для очистки воды. Высокая производительность как в сухой, так и во влажной среде демонстрирует адаптируемость материала при условии, что выбран правильный сорт полимера и структура волокна для предполагаемой среды и размера частиц.

- Ключевые возможности фильтрации:

- Высокоэффективная воздушная среда (HEPA): Используется для соответствия строгим стандартам качества воздуха в чистых помещениях и медицинских учреждениях.

- Автомобильные и промышленные фильтры: Необходим для защиты компонентов двигателя и обеспечения циркуляции чистого воздуха.

- Маслопоглотители: Гидрофобная природа полипропилена, выдутого из расплава, делает его превосходным для поглощения масла и отталкивания воды во время очистки окружающей среды.

- Механизмы фильтрации:

- Инерционное воздействие: Более крупные частицы не следуют контуру воздушного потока и ударяются о волокно.

- Перехват: Частицы следуют за потоком, но проходят достаточно близко к волокну, чтобы их можно было захватить.

- Диффузия: Случайное броуновское движение очень маленьких частиц заставляет их сталкиваться с волокнами.

Специализированное использование в медицинской и гигиенической продукции

Секторы медицины и гигиены в значительной степени полагаются на нетканые материалы, полученные методом выдувания из расплава, из-за их важных барьерных свойств и свойств управления жидкостью. Плотная, но дышащая структура необходима для создания эффективных защитных барьеров против биологических аэрозолей и проникновения жидкостей. Это особенно очевидно при изготовлении хирургических масок и респираторов, где слой мелтблауна является основным фильтрующим элементом, задерживающим болезнетворные микроорганизмы и мелкую пыль. Помимо фильтрации, ткань используется в хирургических халатах и простынях, чтобы предотвратить передачу жидкостей между пациентом и медицинским персоналом. В секторе гигиены его превосходные свойства впитывания и впитывания — или, наоборот, его водоотталкивающие свойства — используются во впитывающих материалах внутренней части и внешних покрытиях для подгузников и средств женской гигиены. Сочетание мягкости, легкости и функциональных характеристик делает полипропиленовые нетканые материалы, полученные методом экструзии методом выдува из расплава, незаменимыми для изделий, требующих как безопасности, так и комфорта.

Приложения и их необходимые свойства:

| Категория продукта | Мельтблаун Функция | Требуемое свойство |

| Хирургические маски/респираторы | Основной фильтрационный слой | Высокая эффективность фильтрации, хорошая воздухопроницаемость. |

| Хирургические халаты/драпы | Барьерный слой для жидкости | Устойчивость к гидростатическому давлению (отталкивание жидкости). |

| Подгузники/Продукты для лечения недержания | Уровень сбора/распределения (ADL) или внешняя оболочка | Быстрое впитывание или высокая водоотталкивающая способность. |

| Салфетки (медицинские/промышленные) | Материал подложки | Большая площадь поверхности для поглощения/удержания мусора. |

Обеспечение качества: важно Испытание эффективности фильтрации ткани из мелтблауна

Обеспечение целостности и работоспособности Нетканые материалы из расплава требует строгого и стандартизированного контроля качества, причем наиболее важной оценкой является тестирование эффективности фильтрации ткани, полученной методом выдувания из расплава. Этот процесс тестирования позволяет количественно оценить способность материала улавливать частицы определенного размера, переносимые по воздуху или жидкости, часто с использованием контролируемых аэрозольных испытаний. Для медицинских и защитных применений это не просто проверка качества, а нормативное требование, подтверждающее заявления о безопасности продукта. Точность этих тестов зависит от специального оборудования, точного образования частиц и постоянной скорости потока. Достижение сертификации часто зависит от демонстрации высокой эффективности (например, >95%) при использовании частиц с высокой проникающей способностью, обычно около 0,3 микрометра. Глубокое понимание стандартов тестирования необходимо производителям для оптимизации своих процессов, а конечным пользователям — для уверенного выбора материалов, отвечающих их защитным потребностям.

Стандартизированные методы тестирования эффективности барьера

Различные международные стандарты регулируют методологию тестирования эффективности фильтрации тканей, полученных методом выдувания из расплава, обеспечивая воспроизводимость и сопоставимость результатов в разных лабораториях и производителях. Выбор метода тестирования зависит от предполагаемого применения материала — фильтрации воздуха или жидкости. Для фильтрации воздуха, особенно в медицинской сфере, распространены такие методы, как использование аэрозоля хлорида натрия (NaCl) или парафинового масляного тумана, которые часто регулируются такими стандартами, как EN 149, ASTM F2100 или протоколами NIOSH. Эти стандарты определяют концентрацию аэрозоля, скорость потока и конкретный диапазон размеров частиц, предназначенных для измерения. Более того, барьерные характеристики часто сочетаются с оценкой падения давления (воздухопроницаемости), которая должна быть сбалансирована с высокой эффективностью фильтрации. Строгое соблюдение этих протоколов имеет основополагающее значение для подтверждения пригодности материала для критически важных применений.

- Общие стандарты испытаний фильтрации воздуха:

- ASTM F2101 (БФЭ): Эффективность бактериальной фильтрации: проверка способности ткани фильтровать биологические аэрозоли.

- ASTM F2299 (ПФЭ): Эффективность фильтрации частиц с использованием нежизнеспособных частиц для измерения эффективности.

- NIOSH 42 CFR, часть 84: Используется для сертификации респираторов в США (N95, P100), часто с использованием аэрозолей NaCl или DOP.

- Параметры измерения:

- Эффективность: Процент частиц, удаленных из воздушного потока.

- Падение давления (Дельта P): Сопротивление воздушному потоку — мера воздухопроницаемости.

- Самый проникающий размер частиц (MPPS): Размер частиц, при котором эффективность фильтра минимальна.

Ключевые показатели эффективности (КПЭ), выходящие за рамки эффективности фильтрации

Хотя тестирование эффективности фильтрации ткани, полученной методом выдувания из расплава, имеет первостепенное значение, комплексная оценка качества материала включает в себя несколько других ключевых показателей эффективности (KPI). Эти дополнительные показатели дают полную картину функциональной целостности ткани и ее пригодности для конечного использования. Например, падение давления является жизненно важным показателем эффективности, поскольку высокоэффективный фильтр непригоден для использования, если он создает чрезмерное сопротивление дыханию в маске. Сопротивление гидростатическому давлению измеряет способность ткани противостоять проникновению жидкости, что имеет решающее значение для хирургических халатов и простыней. Другие ключевые показатели эффективности включают однородность веса, прочность на разрыв и воздухопроницаемость. Оптимизация процесса мельтблауна часто предполагает деликатный компромисс между максимизацией эффективности фильтрации (которая обычно увеличивает плотность и перепад давления) и сохранением приемлемых механических и комфортных свойств. Превосходное нетканое полотно из расплава, полученное методом выдувания из расплава, обеспечивает идеальный баланс всех важных показателей эффективности.

Сравнение основных показателей эффективности материалов:

| KPI | Описание | Соответствие конечному использованию |

| Эффективность фильтрации | Процент удаленных частиц (например, по отношению к 0,3 мкм NaCl). | Прямая мера барьерной/защитной способности (например, с помощью масок). |

| Падение давления (Па) | Сопротивление потоку воздуха через ткань. | Мера воздухопроницаемости и комфорта для пользователя. |

| Базовый вес (г/м²) | Масса единицы площади ткани. | Влияет на стоимость материала, прочность и общую толщину. |

| Гидростатический напор (см H₂O) | Устойчивость к проникновению жидкости под давлением. | Решающее значение для барьерных слоев медицинской одежды (устойчивость к жидкости). |

Прояснение материального ландшафта: Разница между спанбондом и нетканым материалом, полученным методом выдувания из расплава

Понимание разницы между спанбондом и нетканым материалом, полученным методом экструзии из расплава, имеет основополагающее значение для выбора правильного материала для конкретного применения, поскольку эти два материала представляют собой наиболее важные классы нетканых материалов. Хотя в обоих процессах используются термопластичные полимеры и предполагают создание непрерывных нитей или волокон, методы формирования и ослабления волокон различны, что приводит к совершенно различным структурным и функциональным свойствам. Ткани спанбонд характеризуются прочными, грубыми непрерывными нитями, которые в первую очередь отвечают за превосходную механическую прочность материала (растяжение и разрыв). Ткани, выдутые из расплава, напротив, содержат гораздо более тонкие прерывистые волокна микроденье, которые обеспечивают превосходные фильтрационные и барьерные свойства. Во многих высокоэффективных продуктах, таких как медицинские маски и промышленные фильтры, эти два материала комбинируются (например, в структуре SMS), чтобы объединить прочность спанбонда с фильтрующей способностью выдувания из расплава, создавая материал, который является одновременно прочным и высокофункциональным.

Основное различие между спанбондом и нетканым материалом, полученным методом экструзии из расплава, заключается в морфологии их волокон и последующей структуре полотна. Волокна спанбонд растягиваются механически или аэродинамически, пока они еще находятся в расплавленном состоянии, для создания длинных непрерывных нитей, которые затем соединяются термически или химически. Это придает ткани спанбонд высокую прочность и долговечность, что делает ее подходящей для наружных слоев или структурных компонентов. Однако волокна, выдутые из расплава, ослабляются с помощью высокоскоростных струй горячего воздуха, в результате чего волокна становятся гораздо более тонкими, короткими и сильно переплетенными. Эта тонкая, хаотичная структура полотна приводит к меньшему среднему размеру пор, большей площади поверхности и превосходной эффективности фильтрации, но, как правило, к более низкой механической прочности по сравнению со спанбондом. Это различие определяет их типичное размещение в многослойном композите: спанбонд для прочности и выдувной материал из расплава для фильтрации/барьерности.

- Характеристики нетканого материала спанбонд:

- Размер волокна: Более грубые непрерывные нити (часто 15–35 микрометров).

- Основная функция: Механическая прочность, структурная поддержка, барьер для жидкости.

- Веб-связывание: Обычно точечное термическое соединение (точки/узоры) или химическое соединение.

- Характеристики нетканого материала, выдутого из расплава:

- Размер волокна: Более тонкие прерывистые микроволокна (часто 1–10 микрометров).

- Основная функция: Высокоэффективная фильтрация, барьер, абсорбция.

- Веб-связывание: В основном самосвязывается за счет перепутывания волокон и охлаждения.

Синергетическое использование спанбонда и мелтблауна

Во многих передовых применениях ограничения отдельных спанбонд и нетканых материалов, выдутых из расплава, преодолеваются путем объединения их в единую многослойную композитную структуру. Наиболее распространенным примером является композит SMS (Спанбонд-Мелтблаун-Спанбонд). В этой конфигурации внешние слои спанбонда обеспечивают необходимую прочность на разрыв, стойкость к истиранию и стабильность размеров, защищая внутренний высокоэффективный слой, полученный методом экструзии из расплава. Внутренний слой, полученный методом экструзии из расплава, отвечает за важные фильтрационные и барьерные функции. Такой синергетический подход позволяет конечному продукту достичь оптимального баланса защиты, долговечности и комфорта, что особенно важно для защитной одежды, такой как хирургические халаты и высококачественные респираторы. Возможность настраивать базовый вес и свойства каждого слоя позволяет производителям точно адаптировать ткань SMS в соответствии с конкретными критериями производительности для различных критических конечных целей.

Функциональное сравнение двух основных типов нетканых материалов:

| Особенность | Спанбонд Нетканый материал | Нетканый материал из расплава |

| Структура волокна | Непрерывная нить | Прерывистая микрофибра |

| Диаметр волокна | Относительно грубый | Очень мелкий (микроденье) |

| Механическая прочность | Высокая прочность на разрыв и разрыв | Низкая прочность на растяжение и разрыв |

| Эффективность фильтрации | Нижний (больший размер пор) | Выше (меньший размер пор) |

| Типичное использование | Структурные слои, внешние покрытия, долговечные применения | Фильтрующие материалы, барьерные слои, абсорбенты |

Производительность в защите: Преимущества нетканого материала из расплава для масок

Основные преимущества нетканый материал, полученный методом выдувания из расплава Материал для масок основан непосредственно на его уникальной структуре микроволокна и применении специальной обработки. В контексте защиты лица основным требованием является достижение высокой эффективности фильтрации частиц в воздухе, включая биологические аэрозоли, при сохранении низкого сопротивления дыханию. Нетканые материалы, выдутые из расплава, превосходны в этом отношении, поскольку их сетчатая структура естественным образом создает очень плотную, но пористую сеть, улавливающую частицы как механически, так и, что более важно, электростатически. Этот материал составляет функциональную основу почти всех высокоэффективных респираторов и хирургических масок. Последующее применение технологии электретной зарядки еще больше усиливает эти характеристики, позволяя материалу улавливать частицы, размер которых намного меньше его физических пор, тем самым обеспечивая максимальную защиту без значительного ущерба для комфорта.

Электретная технология и усиленная электростатическая адсорбция

Одним из наиболее существенных преимуществ нетканого материала для масок, полученного методом экструзии из расплава, является его совместимость с технологией электретной зарядки. Электретная обработка предполагает воздействие на ткань сильного электрического поля во время или после производственного процесса, в результате чего волокна приобретают и сохраняют длительный электростатический заряд. Это внутреннее электрическое поле значительно повышает эффективность фильтрации материала, притягивая и улавливая противоположно заряженные или нейтральные частицы из воздушного потока. Крайне важно, что этот электростатический механизм позволяет фильтрующему материалу сохранять высокую эффективность даже при использовании структуры с более открытыми порами, что, в свою очередь, сохраняет низкий перепад давления (улучшая воздухопроницаемость). Без электретной зарядки фильтр должен был бы быть физически намного плотнее, что привело бы к неприемлемо высокому сопротивлению дыханию. Таким образом, успешная интеграция электретной технологии является отличительной чертой высокоэффективных нетканых материалов, используемых в масках типа N95/FFP2.

- Преимущества электретной зарядки:

- Более высокая эффективность при низком перепаде давления: Улавливает частицы электростатически, уменьшая необходимость чисто механического улавливания.

- Эффективен против субмикронных частиц: Особенно полезен для улавливания частиц наиболее проникающего размера (MPPS), часто около 0,3 мкм.

- Длительный заряд: При правильном обращении и хранении заряд может сохраняться в течение длительного времени.

- Электретные методы лечения:

- Корона зарядка: Воздействие на ткань высоковольтного слаботочного разряда.

- Фрикционная зарядка: Использование специальных роликов для создания трибоэлектрического заряда.

- Расщепление воды/гидрозарядка: Более продвинутый метод, в котором для создания заряда используются струи воды под высоким давлением.

Воздухопроницаемость и барьерная функция: достижение оптимального баланса

Постоянной проблемой при разработке защитных масок является достижение оптимального баланса между барьерной функцией (высокая эффективность фильтрации) и воздухопроницаемостью (низкий перепад давления). Присущая нетканым материалам мелтблаун структура, особенно в сочетании с электретной технологией, обеспечивает лучшее решение этого компромисса. Используя электростатический захват, производители могут снизить плотность волоконного полотна по сравнению с чисто механическим фильтром. Слишком плотный фильтр имеет высокую эффективность, но низкий комфорт, что делает его непригодным для длительного ношения. И наоборот, фильтр с высокой воздухопроницаемостью, но с низкой эффективностью обеспечивает недостаточную защиту. Высококачественный нетканый материал, полученный методом экструзии из расплава для масок, разработан так, чтобы располагаться точно в той точке кривой производительности, где достигается требуемая эффективность (например, 95% или 99%), обеспечивая при этом сопротивление дыханию ниже нормативных пределов (например, 35 мм H₂O), что делает продукт безопасным и пригодным для ношения конечным пользователем.

Визуализация компромисса производительности:

| Параметр Adjustment | Влияние на эффективность (барьер) | Влияние на падение давления (воздухопроницаемость) |

| Используются более тонкие волокна | Увеличивает | Увеличивает significantly |

| Более высокий базовый вес | Увеличивает | Увеличивает significantly |

| Прикладной электретный заряд | Увеличивает (Without large physical change) | Увеличивает minimally or stays constant |

| Более низкая воздухопроницаемость | Обычно увеличивается | Увеличивает |

Часто задаваемые вопросы

В чем заключается основная функция электретного лечения? нетканый материал, полученный методом выдувания из расплава material for masks ?

Основная функция электретной обработки – придать нетканому материалу для масок, полученному методом экструзии методом выдувания из расплава, длительный электростатический заряд. Этот заряд создает внутреннее электрическое поле, которое значительно повышает эффективность фильтрации материала за счет притягивания и улавливания находящихся в воздухе частиц (даже тех, которые намного меньше физических пор ткани) посредством электростатической адсорбции. Этот важнейший немеханический механизм улавливания позволяет фильтру достигать высокой эффективности (например, >95%) в отношении частиц наиболее проникающего размера (MPPS, обычно ~0,3 мкм), сохраняя при этом низкий перепад давления. Именно этот баланс высокой фильтрации и превосходной воздухопроницаемости делает электретные нетканые материалы, выдутые из расплава, стандартом для респираторов N95/FFP2 и высококачественных хирургических масок, непосредственно отвечающих ключевым требованиям, обнаруженным в недавних массовых поисках пользователями эффективной защиты органов дыхания.

Какие основные факторы влияют на испытание эффективности фильтрации ткани, полученной методом выдувания из расплава результаты?

На результаты испытаний эффективности фильтрации ткани, полученной методом экструзии из расплава, влияет совпадение свойств материала и условий испытаний. Свойства материала имеют первостепенное значение, в первую очередь включая диаметр волокна (более тонкие волокна обычно повышают эффективность), базовый вес (более высокий вес обычно увеличивает эффективность), а также уровень и стабильность электретного заряда. Единообразие веб-структуры также имеет решающее значение; несоответствия могут привести к появлению «проколов» и снижению эффективности. Условия тестирования также играют важную роль, в частности, тип используемого аэрозоля (например, NaCl, парафиновое масло), гранулометрический состав тестируемого аэрозоля и фронтальная скорость (расход) воздуха, проходящего через материал во время теста. Например, тестирование при более высокой скорости движения часто может выявить более низкую эффективность. Производители должны точно контролировать все эти факторы, чтобы гарантировать, что их нетканые материалы, полученные методом выдувания из расплава, постоянно соответствуют показателям производительности, требуемым нормативными стандартами и ожиданиями потребителей.

Может Применение нетканого материала, полученного методом экструзии из полипропилена выходят за рамки медицины и фильтрации?

Да, хотя медицинские и фильтрационные применения являются наиболее распространенными, использование полипропиленового нетканого материала, полученного методом экструзии из расплава, распространяется и на несколько других специализированных областей благодаря его уникальным характеристикам. Большая площадь поверхности и тонкая волокнистая структура делают его идеальным для теплоизоляции, где воздух, захваченный внутри полотна, обеспечивает значительное термическое сопротивление. Кроме того, присущая ему мягкость, драпируемость и однородный внешний вид позволяют использовать его в качестве подкладки и набивки для специализированной одежды. В экологическом секторе его сильная гидрофобная природа (отталкивание воды и поглощение нефти) делает его идеальным материалом для бонов и абсорбирующих подушек для ликвидации разливов нефти. Хотя фильтрационные и медицинские барьеры представляют собой крупнейшие сегменты рынка, адаптируемость материала, обусловленная свойствами полипропилена и процессом выдувания из расплава, обеспечивает его дальнейшее применение в инновационных, нетрадиционных текстильных и композитных целях.

English

English  русский

русский  Español

Español